Kako mreže u industrijskom ambijentu postaju sve kompleksnije i zahtevnije u smislu upravljanja, potreba da se unapredi nivo komunijacije na svim nivoima industrijske automatizacije uticala je da se 25 najuticajnijih proizvođača opreme okupi, kao nekada oko kreiranja PROFIBUS i PROFINET protokola, oko ideje da se napravi novi standardizovani interfejs koji bi omogućavao odgovarajući komunikacijski protokol na najnižem nivou automatizacije u industrijskom ambijentu.

Na najnižem stupnju industrijske automatizacije nalaze se senzori i aktuatori sa kojima u standardnom industrijskom ambijentu postiji samo jednosmerna komunikacija (npr. od senzora ka kontroleru), a to se pokazalo kao nedovoljno u smislu daljeg unapređenja performansi upravljanja signalima i sistemima. Pored očigledne potrebe da se uspostavi nivo dvosmerne komunikacije na ovom nivou, proizvođači su radnoj grupi, koja je imala za zadatak da osmisli novi protokol, dali zadatak da komunikacija mora da podrazumeva zadržavanje postojećeg ožičenja (kako vrsku kablova i konektora tako i samu dužinu kablova) i da mora da bude kompatabilna sa aktuelnim fiekdbus sistemima.

Kao rešenje za sve navedene zahteve kreiran je novi protokol pod nazivom IO-Link.

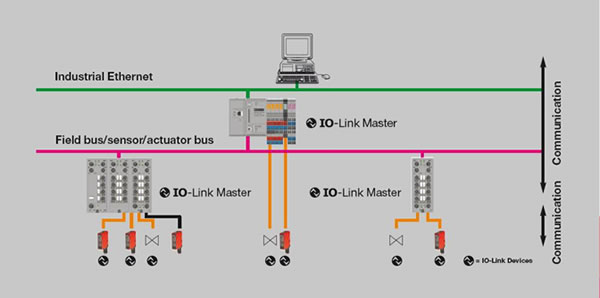

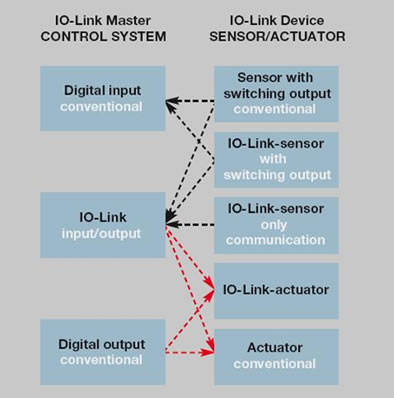

IO-Link sistem se sastoji od IO-Link uređaja (senzori (npr. klasični trožični) i aktuatori) i IO-Link mastera. Master može biti uređaj bilo kojeg dizajna ili stepena zaštite. Arhitektura sistema može biti sledeća:

IO-Link master može imati jedan ili više portova. Samo jedan IO-Link uređaj može biti povezan na jedan port. Dakle, IO-Link je point-to-point komunikacija a ne fielbus:

Pri inicijalizaciji IO-Link senzor (na dalje ćemo za primer IO-Link uređaja uzimati senzore) uvek radi SIO modu (standardni input/output mod). Portovi na masteru mogu biti različito konfigurisani. Ukoliko je port setovan da radi u SIO modu, master će se u slučaju ovog porta odigrati ulogu klasičnog digitalnog ulaza. Ukoliko je port setovan da radi u communication modu, tada master pokušava da pronađe konektovani IO-Link senzor. Ovaj procces se naziva wake-up stanje (buđenje).

Za vreme wake-up stanja master šalje predefinisan signal i čeka na odgovor od senzora. Inicijalno, master pokušava da ovo odradi najvećom definisanom brzinom transfera podataka (u daljem tekstu ćemo koristiti opšte prihvaćen termin “baud rate”). Ukoliko se inicijalni pokušaj okonča bezuspešno, pokušava se sa nižim baud rate-om. Sa svakim senzorom, za svaki definisani baud rate, master pokušava da uspostavi komunikaciju po tri puta. Ako master primi odgovor od senzora, oba stupaju u međusobnu komunikaciju. Na početku oni razmenjuju parametre za komunikaciju, a zatim kreću u cikličnu razmenu podataka.

Ukoliko se senzor ukloni za vreme rada, master trenutno detektuje prekid komunikacije, prijavljuje je (kao što je pravilo i kod fielbus-a) kontrolnom sistemu i inicijalizuje wake-up proces radiuspostavljanja komunikacije sa senzorom koji je bio povezan na dati port. Nakon uspešnog wake-up procesa opet dolazi do razmene parametara za komunikaciju i staruju opet ciklični procesi.

Ukoliko wake-up proces ne uspe, i master i senzor se prepoznaju da funkcionišu u SIO modu (dakle master na svoj port prima klasičan digitalan ulaz sa senzora). Ovakvo stanje se naziva fall back.

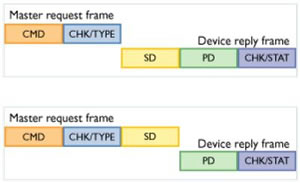

IO-Link protokol podrazumeva mogućnost slanja cikličnih (procesnih), acikličnih (servisnih) podataka ili “event” podataka. IO-Link uređaj šalje podatke samo posle zahteva od strane IO-Link mastera.

Prodesni podaci (process data PD) IO-link uređaja se šalju fiklično u predefinisanim blokovima podataka koji treba da budu širine 2 bajta. Ukoliko je podatak veći od predviđena 2 bajta, podatak se deli I šalje u nekoliko ciklusa. Ukoliko je procesni podatak neregularan pojavljuje se dijagnostička poruka koja na njega upozorava.

Servisni podaci (SD) se uvek razmenjuju aciklično i uvek samo na zahtev IO-Link mastera. Dakle, najpre IO Link master šalje zahtev IO-Link uređaju i tek tada uređaj odgovara. Ovo je pravilo kod upisa podataka u uređaj kao I kod čitanja podataka sa uređaja. Servisni podaci služe za očitavanje parametara ili stanja uređaja, a mogu se koristiti i za slanje komandi.

“Event” podatak (stanje uređaja) se dijagnostikuje setovanjem event flega koji je je na poziciji 7. bita unutar CHECK/STAT bajta. Master detektuje setovani bit i isčitava stanje uređaja. Ni jedan servisni podatak ne može biti transportovan sve dok se vrši iščitavanje stanja uređaja. Ovo znači da se stanje uređaja kao što su pregrevanje, kontaminacija, kratak spoj i sl. mogu preko IO-Link mastera preneti sve do PLC ili nekog softvera za vizualizaciju. IO-Link master može sam generisati svoje sopstvene event podatke (prekid žice, nepravilnost u komunikaciji i sl.) i slati ih ka nadređenim kontrolerima preko odgovarajućeg fieldbusa.

Što se tiče kvaliteta transmisije podataka, IO-Link je veoma robusan. Koncept funkcioniše na 24V. Ukoliko jedan blok podataka ne prođe, master ponavlja svoj zahtev za podatkom još dva puta. Ako i tada podatak ne prođe, master detektuje prekid u komunikaciji I prijavljuje ga nadređenom kontrolnom sistemu (kontroleru). Master meri kvalitet transmisije (QoS= Quality of Service) na osnovu broja ponovnih pokušaja za uspostavljanje komunikacije.

Što se tiče brzine komunikacije IO-Link specificira najmanje brzine od 4,8 i 38,4 kbaud-a. IO-Link uređaj standardno podržava jednu od ovih brzina dok IO-Link master mora da podržava obe brzine. Trajanje ciklusa razmene podatka zavisi od dužine podatka i vremena kašnjenja samog uređaja i mastera. Za protok od 38,4 kbauda standardno vreme ciklusa je oko 2ms.

Da bi se ostvarila komunikacija master najpre određuje komunikacione parametre uređaja. Za blok podataka kojim komuniciraju master i uređaj najčešće se koristi termin „telegram“. Značenje različitih bitova telegrama objašnjeno je u sledećim tabelama:

Command/Check sekvenca mastera

Check/Status sekvenca uređaja ima sledeću formu:

Značanje bitova je sledeće:

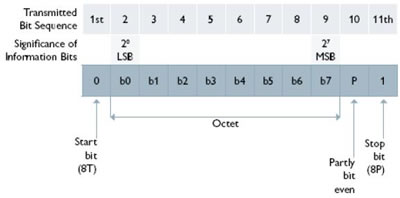

Za prenos podataka preko IO-Linka svaki bajt ponaosob je upakovan u UART format i putuje između mastera i uređaja u „half duplex“ modu:

Da bi se razmenili podaci između IO-Link uređaja i PLC-a, IO-Link master prilagođava podatak za dalju upotrebu kroz fieldbus. Ovo je naziva IO-Link mapiranje za fieldbus. IO-Link master je direktno povezan na PLC odgovarajućim bus-om, IO-Link podatak se šalje ka PLC-u ili od PLC-a ka masteru I dalje ka IO-Link uređaju. IO-Link mapiranje je već prilagođeno za PROFIBUS, Profinet, INTERBUS, AS-i i EtherCAT.

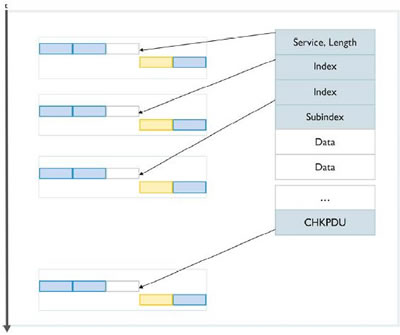

Zahtevi koje IO-Link master šalje ka uređaju (Read/Write Services) su specifično kodirani za IO-Link protokol (Service Protocol Data Unit – SPDU). SPDU specificira da li se podatak čita ili upisuje (read/write). Parametri čije se vrednosti čitaju ili se vrši novi upis, definisani su indeksima. SPDU je strukturiran na sledeći način:

Ukupno 32768 indeksa veličina do 232 bajta mogu biti adresirani preko IO-Linka.

Na fieldbus-u, IO-Link master se prepoznaje kao naormalan fieldbus uređaj sa svojim odgovarajućim karakteristikama (GSD, FDCML, GSDML i sl.) koje definišu komunikaciju unutar fieldbus-a i opisuju sam IO-Link master (npr. daju informaciju o broju portova mastera).

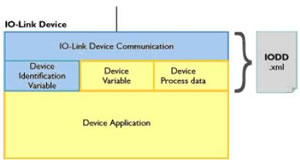

Pri posmatranju strukture IO-link sistema najpre obratimo pažnju na IO-link uređaj. Ovaj uređaj, koristeći IO-Link protokol, nudi svoj procesni podatak kao i svoje promenljive. Određene promenljive moraju biti unapred definisane (npr. u svrhu identifikacije). Proizvođač mora definisati promenljive uređaja u tačno određenim indeksnim oblastima. Sve ove informacije sadržane su u IODD (IO-Link Device Description) koji je strukturiran na sledeći način:

IODD sadrži podatke o komunikacionim mogućnostima uređaja, njegovim parametrima, identifikaciji, procesnim I dijagnostičkim podacima. Takođe, sadrži i sliku uređaja kao i logo proizvođača. IODD se isporučuje kao paket i sastoji se od jednog ili više xml fajlova koji opisuju sam uređaj ijednog image fajla sa slikom uređaja u png formatu. “IODD-StandardDefinitions1.0.xml” fajl opisuje sve opšte karakteristike uređaja dok dalji xml fajlovi opisuju specifičnosti uređaja koje propisuje sam proizvođač.

Da bi se pouzdanost podigla na najviši nivo ustanovljen je IODD checker koji je razvijen da bi se vršila inspekcija IODD-a. Svaki IODD mora biti testiran od strane checker-a. Suštinski sadržaj IODD-a dat je sledećim grafikom:

IO-Link master može biti povezan sa PLC-om na različite načine I može imati jedan ili više portova, ali ono što je interesantno je to da postoje dva tipa portova: tip A (funkcija pina 2 nije unapred specificirana I može se slobodno definisati od strane proizvođača) i tip B (za uređaje koji zahtevaju specifično napajanje).

Dakle, prednosti IO-Link-a su očigledne: transparentniji project management, monitoring koji je neuporedivo bogatiji informacijama, ušteda vremena i troškova na svim nivoima upravljanja I industrijskom ambijentu.

Kompanija koja je među prvima počela sa proizvodnjom opreme prilagođene IO-Link protokolu je nemački proizvođač LEUZE ELECTRONIC. Ovaj proizvođač je još 2007. godine u svoju ponudu uvrstio fotosenzore za detekciju transparentnih objekata i laserske merače udaljenosti sa inkorporiranim IO-linkom kao i master IO-Link uređaje (četvoroportne) uređaje koji komunikaciju vrše preko PROFIBUS-a. U isto vreme, proizvođač je učinio dostupnima i neophodne softverske alate za parametrizaciju I dijagnostiku u okviru IO-Link strukture.

Više informacija: Tipteh d.o.o., Bulevar Zorana Ðinđića 45D, lokal 18, 11070 Novi Beograd, Tel/Fax: 011 31 31 057, 011 30 18 326, 011 30 18 327, http://www. tipteh.rs

- FAULHABER 22xx…BX4: Najkompaktniji sistem kontrole kretanja na tržištu - 17/04/2024

- Megger: MGFL100 – lokator kvara - 16/04/2024

- SCHUNK SLD serija: Snaga za automatizaciju - 15/04/2024