Konvergencija DCS i PLC tehnologija stvorila je situaciju u kojoj je za proizvođače u procesnoj industriji izazovnije nego ikada ranije da izaberu najbolju upravljačku tehnologiju za svoju aplikaciju. Uspešna procena treba da počne razvojem jasne slike zahteva aplikacije i potreba tehničkog osoblja, osoblja na održavanju i operativnog osoblja. Da bismo vam pomogli da jasno definišete ove zahteve i potrebe vaše kompanije, ovaj članak opisuje sedam ključnih pitanja koja će vas dovesti do toga da napravite pravi izbor.

Distribuirani upravljački sistem

(DCS – Distributed Control System)

ili programabilni logički kontroler

(PLC – Programmable Logic Controller)?

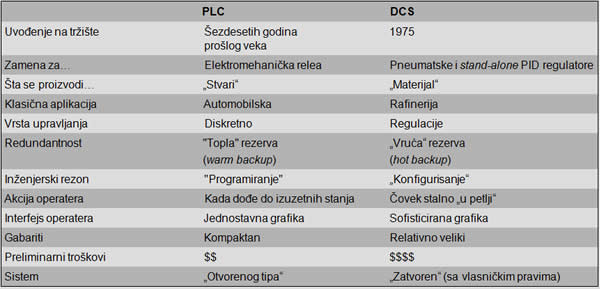

Za proizvođače u procesnim industrijama, postupak izbora najbolje tehnologije automatizacije nije više tako lak kao što je bio ranije. U prošlosti je bilo prilično lako da se odredi da li je za vašu aplikaciju pravo rešenje PLC ili DCS, jer su njihove prednosti i slabosti bile dobro poznate. Poslednjih godina ovo je postalo mnogo teže, zahvaljujući pre svega napretku mikroprocesora, čime je omogućeno spajanje tehnologija automatizacije. Sa trendom prema fleksibilnoj proizvodnji u industriji, mnoge aplikacije u procesnim industrijama sada imaju zajedničke zahteve za koje se tradicionalno smatralo da su isključivo svojstveni ili za DCS ili za PLC. Ove hibridne aplikacije po pravilu zahtevaju sistem procesnog upravljanja koji može da pruži kako PLC tako i DCS funkcionalnost. Ovakvo razumevanje spajanja PLC i DCS funkcionalnosti je važno za izbor najboljeg sistema za vašu kompaniju.

Ovom prilikom napravićemo iskorak od nekih klasičnih stereotipa DCS-a i PLC-a, da bismo istražili sedam ključnih kriterijuma koji će vašoj kompaniji pomoći da izabere sistem koji najbolje zadovoljava postavljene ciljeve.

Takođe ćemo da demonstriramo zašto je postojanje jasne slike zahteva vaše aplikacije i potreba vašeg tehničkog osoblja, osoblja na održavanju i operativnog osoblja najvažnije za pronalaženje odgovarajuće tehnologije automatizacije za vašu kompaniju. I na kraju, obezbedićemo vam jednostavnu listu za proveru koja će vam pomoći da odredite koja vrsta sistema je najbolja za vašu aplikaciju.

Prednosti izbora „prave“ tehnologije automatizacije

U ovom dobu globalne konkurencije, proizvođači u procesnim industrijama prinuđeni su da postižu izvanredne radne karakteristike kako bi obezbedili mesto ispred konkurencije, sada i ubuduće. Izbor novih tehnologija automatizacije utiče na ovaj cilj. Kao posledica, da bi kompanija ostala jaka, proces izbora je važniji nego ikada ranije. U stvari, važnost izbora koncepta daleko je veća od značaja troškova same investicije u automatizaciju.

Izbor prave tehnologije i pravog isporučioca može da pomogne vašoj kompaniji:

■ Reagujte brzo na promenljive tržišne uslove na takav način da stvorite značajnu konkurentnu prednost.

■ Svedite na minimum ukupne troškove vlasništva (Total Costs of Ownership – TCO) u toku veka trajanja vašeg postrojenja.

■ Napravite sistem koji se dugoročno lako održava / dograđuje.

■ Definišite njegove buduće ciljeve i imajte viziju. Uklonimo s puta tehničke stereotipe!

Izbor sistema automatizacije zasnovan na pregledu raspoloživih proizvoda jeste tipičan pravac akcije za učesnika na tržištu novih sistema automatizacije. Problem sa ovim pristupom jesto to što je vaše opažanje o tome koji sistemi su „merodavni“ često zasnovano na starim stereotipima ili na njega utiču tvrdnje prvog prodavca na vratima. Pogledajmo komponente sistema zasnovanog na DCS-u ili PLC-u da bismo videli koliko su oni zaista različiti (ili slični).

Na prvi pogled, predstavljene sistemske arhitekture izgledaju veoma slično. Oba sistema imaju zajedničke sledeće komponente:

■ Uređaje u polju (field devices-procesna instrumentacija)

■ Ulazno-izlazne module

■ Kontrolere

■ Uređaje za vizuelizaciju-Human machine interfaces HMI

■ Procesnu računarsku mrežu industrijskog tipa

■ Inženjersku stanicu

■ Nadređeno upravljanje (Supervisory Control)

■ Integraciju na poslovni sistem

Ako pogledate sledeću sistemsku arhitekturu, sigurno ćete primetiti da su tehnologije koje se koriste u svakom sistemu, u stvari, veoma slične; razlika postaje očiglednija kad razmatrate prirodu i zahteve aplikacije.

Na primer, na slici sa DCS arhitekturom, redundantnost se često koristi za I/O, kontrolere, mreže i HMI servere. Pošto redundantnost povećava troškove, a ponekad i složenost, korisnici DCS-a moraju pažljivo da procene svoju potrebu za redundantnošću da bi postigli zahtevanu raspoloživost sistema i sprečili neplanirane zastoje.

PLC arhitektura ilustruje jednu od najčešćih aplikacija, upravljanje field uređajima kao što su motori i pogonski uređaji. Da bi se efikasno upravljalo motorima i njihovim pogonskim uređajima, potrebno je da kontroler ima mogućnost izvršavanja ciklusa velikom brzinom (dužina ciklusa po pravilu je 10-20 msec), i da elektrotehničar koji je odgovoran za održavanje može da očita i reši probleme u konfiguraciji na jeziku koji poznaje (relejna ladder logika).

Iz perspektive tehnologije, može se videti da PLC i DCS nisu tako različiti, što je stvorilo put za njihovo objedinjavanje. Prema tome, moramo da gledamo izvan tehnologije, u mehanizme i ekprtsko poznavanje problematike koje je u ove sisteme ugradio isporučilac, kako bismo mogli bolje da razumemo „optimalno područje“ gde se svaki od njih najbolje primenjuje.

Sedam pitanja koja ćete sebi postaviti pre biranja sistema

Sada stižemo i do suštine ovog članka – sedam pitanja koja ćete sebi postaviti pre biranja sistema.

Molimo da razumete da ćemo u sledećoj analizi koristiti široka uopštavanja i da svaka pojedinačna aplikacija ima izuzetke od ovih „pravila“; međutim, logika je još uvek zdrava. Pošto preko 40 godina radimo „na različitim stranama granice između DCS-a i PLC-a“, za isporučioca koji više od 25 godina na tržišta širom sveta plasira i DCS i PLC rešenja, sigurno smo u jedinstvenoj poziciji da sagledamo obe strane ove priče.

Ovih sedam pitanja je osmišljeno kako bismo vas naveli da razmišljate o radnoj filozofiji i aplikacionim zahtevima vaše kompanije, uzimajući u obzir tačke gledišta svih glavnih nosilaca interesa u vašem postrojenju (inženjering, proizvodnja, održavanje itd.).

1. Šta proizvodite i kako?

2. Koja je vrednost proizvoda koji se proizvodi i koja je cena zastoja u proizvodnji?

3. Šta vidite kao „srce“ sistema?

4. Šta je potrebno operateru da bi bio uspešan?

5. Koje sistemske performanse se zahtevaju?

6. Koliki stepen prilagodljivosti se zahteva?

7. Koja su vaša inženjerska očekivanja?

Obratite pažnju na to da je na kraju dokumenta tabelarno dat objedinjeni spisak pitanja i mogućih odgovora. Iskopirajte i čuvajte ovu stranicu! Jednostavan metod procenjivanja da li treba da koristite DCS ili PLC jeste da prođete kroz ovaj obrazac za istraživanje, čekirajući sve odgovore koji važe u vašem slučaju. Ukoliko su svi odgovori u jednoj koloni, onda vaša aplikacija jasno traži taj tip sistema. Ako imate više izabranih opcija iz obe kolone, DCS i PLC, onda možda imate „hibridnu“ aplikaciju koja zahteva sistem procesnog upravljanja koji može da pruži i PLC i DCS funkcionalnost.

1. Šta proizvodite i kako?

Ovo može da izgleda kao veoma jednostavno pitanje, ali ono je od suštinske važnosti za određivanje zahteva aplikacije i, prema tome, najpodesnijeg sistema automatizacije. Način na koji se proizvod proizvodi, potrebne performanse, fizička ograničenja procesa – sve to utiče na izbor sistema.

Tipične aplikacije za automatizaciju mašina i postrojenja (Factory Automation), za koje je PLC prvobitno projektovan, podrazumevaju proizvodnju i/ili sklapanje specifičnih elemenata – „stvari“. Ove aplikacije mogu da koriste jednu ili više mašina i priličnu količnu materijala od jedne do druge mašine. Tipična karakteristika ovog tipa procesa jeste da operater obično može da nadgleda „stvari“ vizuelno prilikom napredovanja kroz proizvodnu liniju. Ovakav tip proizvodnje, po svojoj prirodi, veoma intenzivno koristi logičku kontrolu, često sa zahtevima za velike brzine (propusna moć = profit), i njime često upravlja kombinacija PLC-a i interfejsa čovek-mašina (Human Machine Interface – HMI).

Aplikacije za automatizaciju procesa (Process Automation) po pravilu podrazumevaju transformaciju sirovina kroz reakciju hemijskih komponenti ili uvođenje fizičkih promena da bi se dobio novi, različit proizvod – „materijal“. Ove aplikacije mogu da se sastoje od jedne ili više jediničnih procesnih operacija koje su objedinjene u zajednički procesni tok. Glavna karakteristika jeste da operater ne može da vidi proizvod. On se obično drži unutar suda i po prirodi može da bude opasan. Obično postoji velika količina analognih regulacionih krugova (PID ili loop upravljanje u petlji), od jednostavnih do kompleksnih, iako vreme odziva nije tako brzo (100ms ili više). Ovim tipom procesa često se upravlja pomoću DCS-a, iako i sposobnost upravljanja analognim vrednostima jednog PLC-a može da bude više nego adekvatna. Odlučujući faktor u procesu biranja često je veličina, odnosno obim čitave upravljačke aplikacije (to jest, širom postrojenja za razliku od posmatranja jedne upravljačke jedinice i broja njenih U/I tačaka).

Takođe mogu da postoje sekvencijalni (ili batch – po „partijama“ / šaržama) upravljački zadaci. PLC može efikasno da se koristi za „jednostavne“ batch aplikacije, dok je DCS po pravilu bolje prilagođen „složenim“ batch proizvodnim kapacitetima koji zahtevaju visok nivo fleksibilnosti i menadžment receptura. I u ovom slučaju, zahtevi batch aplikacije određuju da li je ona „jednostavna“ ili „složena“.

2. Koja je vrednost proizvoda i koliki su troškovi zastoja u proizvodnji?

Ukoliko je vrednost svakog nezavisnog proizvoda koji se proizvodi relativno mala, i/ili zastoji naravno imaju za posledicu gubitak proizvodnje, ali uz male dodatne troškove ili štetu za čitav proces i postrojenje, PLC je verovatan dobar izbor. Ukoliko je vrednost proizvodne partije velika, bilo po ceni sirovina bilo po tržišnoj vrednosti, a zastoj nema za posledicu samo gubitak proizvodnje već i potencijalno opasna i štetna stanja, DCS treba da bude vaš izbor. Postrojenje koje, na primer, ima partiju leka za rak vrednu 10 miliona dolara u proizvodnji koja se oslanja na strogu i stalnu kontrolu temperature, mnogo će rizikovati u slučaju kvara. U nekim hemijskim aplikacijama, održavanje procesa u stabilnom stanju je kritično, jer ako sistem otkaže, proizvod bi mogao da očvrsne u cevima. Ukoliko katalitičko krekovanje u rafineriji otkaže moglo bi da prođe mnogo dana pre nego što se vrati u prethodno stanje tako da proizvodnja može ponovo da se uspostavi. Ovo znači gubitak mnogih prihoda za rafineriju. DCS sistem, koji po pravilu obuhvata opcionu redundantnost, verovatno je vredan dodatnog prethodnog investiranja u ove aplikacije.

Nasuprot tome, operacija flaširanja u pivari koja treba da se obavlja samo 10 sati dnevno da bi se zadovoljili planovi proizvodnje, i koja može da se isključi radi održavanja sistema, rešavanja problema ili nadogradnji, uz veoma mali uticaj na krajnji ishod mesečne proizvodnje, jeste klasična PLC aplikacija.

U procesnim aplikacijama koje rade 24 sata, svih 7 dana u nedelji, tokom cele godine (24/7/365), vreme zastoja je jedna od noćnih mora koje po svaku cenu pokušavate da izbegnete. A novac nije jedini odlučujući faktor. Jasno je da su opasni zastoji drugi odlučujući faktor u procesu biranja sistema. Na primer, rafinerija ima baklje koje stalno sagorevaju gas. Sistem koji upravlja tim bakljama jednostavno ne sme da otkaže, jer ako gas ne sagoreva, on će se sakupljati i gomilati, prouzrokujući izuzetno opasnu situaciju. Što je aplikacija nestalnija, biće potrebnije rešenje sa mnogo redundantnosti kako bi se osiguralo da sistem bude raspoloživ onda kada je najpotrebnije.

3. Šta vidite kao „srce“ sistema?

Po pravilu, srce fabričkog sistema za automatizaciju (Factory Automation) je kontroler (PLC), koji sadrži svu logiku za kretanje proizvoda kroz proizvodnu liniju. HMI je često panel na mašini ili radna stanica zasnovana na PC-u koja operateru obezbeđuje dopunske podatke ili podatke o izuzetnim stanjima. Sve ćešće su operativne informacije koje su rezultat analize podataka ili alarma takođe zahtev za aplikacije za automatizaciju fabrika – što podstiče potrebu za složenijim HMI.

U automatizaciji procesa, gde okruženje može da bude nestalno i opasno i gde operateri ne mogu da vide stvaran proizvod, HMI se uglavnom smatra srcem sistema. U ovom scenariju, HMI je pult u glavnoj upravljačkoj prostoriji koji obezbeđuje jedini potpun „prozor“ u proces, omogućujući operateru da nadgleda i upravlja procesima koji se dešavaju unutar cevi i sudova lociranih širom postrojenja.

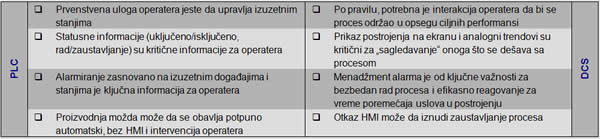

4. Šta je potrebno operateru da bi bio uspešan?

U PLC okruženju, prvenstvena uloga operatera jeste da upravlja izuzetnim stanjima. Statusne informacije i alarmiranje izuzetnih događaja i stanja pomažu da operater bude svestan onog što se dešava u proizvodnji, što u mnogim slučajevima može da podrazumeva i potpuno automatski rad (popularno: Lights Out – sve svetlosne signalizacije alarma isključene, sistem radi automatski).

DCS postrojenje zahteva da operater donosi odluke i da bude u stalnoj interakciji sa procesom kako bi ga održao u radu. U stvari, ojačavanje operaterovog poznavanja procesa je često kritično za radne karakteristike i održavanje optimalnog rada sistema. Operateri posebno zarađuju svoju platu za vreme promena kvaliteta proizvoda i prilikom podešavanja procesa na takav način da se uzmu u obzir promene u proizvodnom okruženju (kao što je drugi materijal za preradu). Operater će promeniti zadate vrednosti, vrednosti otvoreno/zatvoreno, ili će ručno napraviti dodatke kako bi premestio partiju u sledeću fazu proizvodnje. U sklopu HMI, slike (prikaz) postrojenja na ekranu (faceplate) i prikazi trendova analognih vrednosti obezbeđuju kritičan uvid u ono što se stvarno dešava u procesu proizvodnje, dok sistem upravljanja alarmima usredsređuje pažnju i intuitivno vodi operatera na područja gde mora da interveniše da bi održao proces u radu unutar njegovih ciljnih performansi. U slučaju da neki HMI otkaže, predviđeno je da postrojenje može prinudno da se isključi kako bi se održala bezbednost ljudi i opreme.

Sve ovo se svodi na vitalnu potrebu da se ima jedan operater „u petlji“ za razliku od operatera „izvan petlje“. DCS operater je neprikosnoveni decison maker u sistemu (onaj koji odlučuje), i njegova prethodna familijarnost sa HMI sistemom još od faze projektovanja je od suštinske važnosti za ukupan uspeh projekta i proizvodnje.

5. Koje sistemske performanse se zahtevaju?

Brzina izvršavanja logike je glavni diferencijator! PLC je projektovan tako da zadovolji zahteve aplikacija velikih brzina koje traže brzine programskog ciklusa (skeniranje stanja ulaza, obrada, zadavanje vrednosti na izlazima) od 10 milisekundi ili manje, uključujući operacije koje obuhvataju upravljanje kretanjem pomičnih delova mašina (Motion Control), blokiranje pri velikoj brzini, ili upravljanje motorima i pogonima. Velike brzine ciklusa neophodne su da bi se omogućila efikasna kontrola ovih uređaja.

Najveći deo vremena DCS ne mora da bude tako brz. Regulacione upravljačke petlje obično imaju ciklus u opsegu od 100 do 500 milisekundi. U nekim slučajevima, moglo bi da bude štetno da se upravljačka logika izvršava brže – verovatno izazivajući prekomerno habanje na završnim upravljačkim elementima kao što su ventili, što ima za rezultat prerano održavanje i procesne probleme.

Dodatni trošak za redundantnost, kao vrstu osiguranja, može da bude veoma vredan ulaganja u slučaju tipičnog DCS sistema, gde je visoka raspoloživost kritična (Mission Critical). Međutim, često nije opravdano sa stanovišta troškova da se ceo PLC sistem napravi kao potpuno redundantan.

Obavljanje konfiguracionih i tehničkih izmena na PLC sistemu, dok je sistem u off-line stanju, može da ima manji uticaj, pošto npr. neka platforma ne radi kontinualno, ili zato što proces lako može ponovo da se pokrene. Za razliku od toga, konfiguracione izmene i podešavanja DCS sistema obavljaju se on-line, dok proces radi praktično non-stop. Mnoge procesne aplikacije mogu da se isključe samo jedan ili dva puta godišnje radi planiranog održavanja, dok su druge, kao što je visoka peć, planirane da stalno ostanu on-line u toku 5-7 godina.

Pitanje „analognog“ upravljanja je važno, ali i zbunjujuće. DCS je prvobitno projektovan za isporuku analognog upravljanja, ali reći da DCS ima kontrolu na tržištu analognog upravljanja ponavlja problem sa tradicionalnim načinom razmišljanja. Sve je veća sposobnost PLC-a da omogući PID upravljanje, od jednostavnog do složenog, ali DCS je jasan izbor za aplikacije sa velikom količinom naprednog analognog upravljanja, uključujući kaskadne petlje, model prediktivnog upravljanja, proporciju i petlje sa anticipatornom spregom odnosno spregom unapred (feedforward).

Ovo su napredna rešenja procenog upravljanja koja isto toliko, ili još više, podstiče prodavac sa svojim znanjem iz domena i iskustvom, koliko i različite mogućnosti platformi automatizacije. Iskustvo i stručnost su ono što proističe iz višedecenijskog zadovoljavanja potreba kupca i što pravi razliku između sistema, a ne tehnologija upravljanja. Na primer, ako kompanija ne može da vam objasni kako radi njihova petlja sa spregom unapred, ona vam verovatno ne nudi pravo „DCS“ upravljanje.

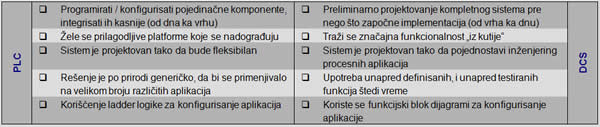

6. Koliki stepen prilagodljivosti (customization) se zahteva?

Očekivanje i želja da budete u stanju da napravite prilagođenu aplikaciju u velikoj meri varira između korisnika DCS-a i PLC-a.

Pošto je PLC prvobitno projektovan tako da ima opštu namenu, razume se da je potreban razvoj prilagođenih (specifičnih) rutina i funkcija da bi se zadovoljile jedinstvene potrebe aplikacije.

Integrator sistema može da koristi PLC na mašini za paletizaciju danas a da ga sutra primeni na laserskom strugu. PLC daje „kutiju sa alatima“ (toolkit) koja sadrži funkcije i elementarne funkcijske blokove koji mogu namenski da se razviju i lančano povežu kako bi zadovoljili zahteve aplikacije. Na raspolaganju su alati koji omogućavaju integraciju funkcija i proizvoda u besprekornu arhitekturu. Pored toga, obično su na raspolaganju moćni tzv. viši programski jezici kako bi se olakšala izrada korisničkog programskog koda od početka.

Preliminarno razrađena tehnička „rešenja“, koja se sastoje od standarda, šablona i obimnih biblioteka, jesu ono što inženjeri za DCS aplikacije očekuju „iz kutije“ (out-of-the-box) kad rade sa novim sistemom. Najviši prioritet DCS-a jeste da isporuči pouzdanost i raspoloživost, što često rezultira u dizajnu koji pravi kompromis između neograničene funkcionalnosti s jedne i ponovljivosti i međuzavisnosti sa druge strane. Značajno ograničenje (kompromis) kod DCS-a jeste njegova nesposobnost da prihvati mnoge korisničke modifikacije a da ne napravi probleme sa kompatibilnošću. Očekuje se da sistem funkcioniše kao kompletno rešenje, što podstiče upotrebu standardnih funkcija koje su već integrisane u platformu.

7. Koja su vaša inženjerska očekivanja?

Inženjeri za automatizaciju postrojenja (Factory Automation) žele prilagodljive upravljačke platforme, sa ponuđenim pojedinačnim komponentama, koje mogu brzo da se programiraju, kako bi se efikasno odradio sledeći projektni zadatak. Često integratori i inženjeri otvaraju PLC „toolkit“, zasuču rukave i započinju programiranje. Alati koje obezbeđuje PLC po pravilu su optimizovani tako da podrže pristup inženjeringu „od dna ka vrhu“ (bottom-up), koji je dobar za manje aplikacije.

DCS inženjeri, s druge strane, po pravilu najefikasnije koriste pristup inženjeringu „od vrha ka dnu“ (top-down), koji ih prinuđuje da ulože značajan napor u preliminarno (up-front) dizajniranje. Ovo fokusiranje na preliminarno projektovanje je ključ za svođenje troškova na minimum, koji sažima plan projekta i pravi aplikaciju koju osoblje postrojenja može dugoročno da održava. Pošto su DCS aplikacije obično veće i svojim obimom se šire na celo postrojenje, sposobnost da biblioteke i šabloni propagiraju kroz aplikacije je veoma važna da bi se prepravke svele na minimum i unapredila upotreba standarda.

Razmišljajte o tome na ovaj način – PLC je upravljačka mašina, dok je DCS upravljačko postrojenje.

Na primer, proizvođač olovaka proizvodi neverovatnu količinu olovaka veoma velikom brzinom koristeći PLC. Optimizacijom koja bi se uradila u programiranjem u mašinskom kodu, što doduše nije jeftino, inženjeri bi mogli da izvuku još 10 milisekundi iz mašine, koja bi onda mogla da proizvede još više olovaka i profita.

PLC inženjer zahteva tu vrstu fleksibilnosti i otvorenu arhitekturu.

Procesni inženjeri koji upravljaju celim postrojenjima sa DCS-om zahtevaju intuitivnije platforme za programiranje, koje koriste unapred definisane i unapred testirane funkcije da bi se uštedelo vreme i podstakla ponovljivost.

Kritično je i posedovanje pravog alata za posao. Lestvičasta (ladder) logika je idealan i najpoželjniji konfiguracioni jezik za mnoge diskretne upravljačke aplikacije, kao što su blokiranje pri velikoj brzini ili upravljanje motorima i pogonima. Funkcijski blok dijagram, s druge strane, poželjan je za kontinualno upravljanje i implementaciju šema alarmiranja (alarm matrix).

Imate li hibridnu aplikaciju?

Sada, kad smo napravili pregled glavnih kriterijuma za izbor PLC-a ili DCS-a, možda mislite da vaša aplikacija zahteva mogućnosti kako iz sveta PLC-a tako i iz DCS-a. Ako je ovo istina, onda vam možda treba sistem procesnog upravljanja za hibridne aplikacije, kao što je pokazano u daljem tekstu.

Šta je „hibrid?“

- „Brak diskretnih funkcija kojim PLC-ovi upravljaju jednostavno i ekonomično, sa sofisticiranim analognim upravljačkim mogućnostima DCS-ova“

- „Definisan na osnovu industrija u kojima sistemi rade i služe, kao što su farmacija, industrija finih hemikalija, hrane i pića i drugih“

- „Arhitektonski brak jednostavnosti i cene PLC-a sa sofisticiranim operatorskim displejima, menadžmentom alarma, kao i jednostavnim ali sofisticiranim konfiguracionim mogućnostima DCS-a“

Kako izabrati procesni upravljački sistem za hibridnu aplikaciju

Ovaj dokument opisuje glavne osobine i diferencijatore između klasičnih PLC i DCS sistema. Ova ista informacija može da se koristi za definisanje ključnih zahteva za procesni upravljački sistem koji bi idealno odgovarao hibridnim aplikacijama, kao što su one u farmaceutskoj industriji, industriji finih hemikalija i industriji hrane i pića.

■ Kontroler – može da brzo izvršava logiku (tipična dužina programskog ciklusa je 10 – 20 msec), kao što je ona za upravljanje motorima, ali i logiku sa sporim programskim cilkusom od 100 – 500 msec, kao što je ona koja je potrebna za analogno upravljanje. I sve istovremeno u jednom upravljačkom uređaju.

■ Inženjerski konfiguracioni jezici – standardno obezbeđuju lestvičastu (ladder) logiku, funkcijski blok dijagram, i moćan npr. STL (statement list) programski jezik za izradu specijalne korisničke logike

■ Fleksibilna modularna redundantnost – nudi opciju odabira nivoa redundantnosti sistema da bi se garantovala zahtevana raspoloživost sistema, uravnotežavanjem troškova unapred planiranih zastoja u proizvodnji, nasuprot troškovima neplaniranih zastoja

■ Modularna batch funkcionalnost – od jednostavnih do kompleksnih aplikacija, obezbeđuje mogućnost izbora optimalnog algoritma za održanje kontinuiteta toka partija materijala (šarži)

■ Menadžment alarma – moraju biti na raspolaganju alati velikih mogućnosti za upravljanje alarmima koji pomažu operaterima da efikasno reaguju na uslove poremećaja u postrojenju, npr. intuitivnim navođenjem i selekcijom uzročnih i posledičnih alarma, kao i prikazom mogućih posledica.

■ Sistemska dijagnostika obezbeđuje bogatu funkcionalnost ugrađene (inherentne) sistemske dijagnostike

■ Softver za upravljanje sredstvima u postrojenju (Asset Management) podržava monitoring stanja razne kritične opreme u postrojenju (transmiteri, pozicioneri ventila, motori, pogoni, MCC – upravljački centri za motore, izmenjivači toplote itd.), signalizaciju da je došlo vreme servisiranja, podmazivanja idr.

■ Skalirana platforma – hardver, softver i licenciranje podržavaju nesmetan, postepen i ekonomičan prelazak sa malih sistema tipa „sve u jednom“ (desetak ulaza/izlaza) na velike sisteme tipa server/client (sa desetinama hiljada ulaza/izlaza)

Kako izabrati isporučioca upravljačkog sistema za hibridne aplikacije

Većina današnjih poznatih isporučilaca sistema automatizacije nudi jednu ili drugu tehnologiju (DCS ili PLC). Ovo je važno je da se ima u vidu kada neko obavlja procenu za jednu hibridnu aplikaciju.

Da bi svoje ponude učinili atraktivnim i za hibridne industrije, mnogi isporučioci reklamiraju svoju sposobnost da obezbede i PLC i DCS funkcionalnost. Kao što smo videli, tehnološka razlika između PLC-a i DCS-a brzo nestaje, ostavljajući samo iskustvo i stručnost u domenu isporučioca kao ključni diferencijator. Međutim, razlike u stručnosti ne nestaju tek tako preko noći; mnogi isporučioci su prikupili značajno znanje u toku poslednjih 30 godina ali se čuvajte onih drugih, isporučilaca koji odjednom (i po potrebi) tvrde da u svom proizvodnom programu poseduju i DCS i PLC sisteme i da imaju know-how za opremu kako u diskretnoj automatizaciji mašina i postrojenja, tako i u procesnoj automatizaciji. Za hibridne aplikacije, korisnici koji žele da se postupi po njihovim zahtevima treba da razmotre izbor isporučioca koji ima dugu i dokazanu evidenciju o isporukama i PLC rešenja i kompletnog DCS-a.

Zaključak

Mnogi jučerašnji stereotipi oko filozofija upravljanja industrijskim postrojenjima i procesima danas su zamenjeni zahvaljujući konvergenciji PLC-a i DCS-a. Ova konvergencija otvorila je novi skup opcija za hibridne aplikacije u procesnim postrojenjima koja tradicionalno koriste PLC-ove za kontrolu električne infrastrukture (kao što su motori, pogoni i MCC motorni upravljački centri), a za regulacije procesnih veličina koriste DCS. Ne zaboravite, nije reč o tehnologiji. Što je najvažnije, reč je o zahtevima vaše aplikacije i o tome koji isporučilac ima najbolje rešenje, nasleđe, iskustvo i širinu znanja da zadovolji vaše potrebe,danas i sutra.

Šta god da izaberete, nadamo da ćete osećati da ste – kao bolje informisani – doneli mudriju odluku na osnovu informacija iz ovog članka. Možda ćete otkriti i da tradicionalni PLC ili DCS više ne zadovoljava vaše zahteve. Ukoliko imate hibridnu aplikaciju, onda vam možda treba sistem procesnog upravljanja koji kombinuje najbolje osobine PLC-a i DCS-a, i isporučilac koji može da obezbedi punu ponudu, kako diskretnih tako i procesnih mogućnosti, sve zasnovano na zajedničkoj platformi.

Rad je autorsko delo Boba Nelsona, PLC marketing menadžera i Todda Stauffera, DCS marketing menadžera Siemens Energy & Automation divizije, SAD. Originalan članak objavljen je u septembru 2007. godine, sa oznakom PAWP-00015-0907

Obradu uradili stručnjaci Siemens d.o.o. Beograd, sektor Industry, divizija Industrial Automation.

Više informacija: Siemens d.o.o., Omladinskih brigada 21, 11070 Beograd, Srbija, +381 11 20 96 305, http://www.siemens.rs